En esta entrada vamos a centrarnos en el formato CompactPCI Serie, que normalmente suele ser la elección para aplicaciones en las que se requiere una alta integridad mecánica en entornos con vibraciones y choque, un alto número de funciones y E/S por módulo y una gestión consistente de potenciales fallos de funcionamiento. Este tipo de aplicaciones suelen conocerse como Aplicaciones de Misión Crítica.

Los sectores que suelen exigir este tipo de requisitos son el aeronáutico, aeroespacial, militar, telecomunicaciones, transportes públicos, aunque en otros, como el industrial, puede ser también valorable en aplicaciones con costes elevados por tiempos de parada.

Los sistemas de control embarcados automatizados están considerados actualmente como plataformas avanzadas multifuncionales que proporcionan soluciones para una amplia gama de tareas. Según los casos, dependiendo del tipo de vehículo, pueden tanto asistir a operarios humanos, aumentando sus capacidades (un ejemplo clásico sería un sistema embarcado en un avión tripulado), como ser el centro de comando principal (incluso a veces, el único) de vehículos robotizados autopropulsados (Vehículos Aéreos No Tripulados – UAVs, Vehículos Subacuáticos No Tripulados – UUVs, Sondas Espaciales, etc).

El núcleo de estas plataformas de control es el sistema procesador embarcado -un PC encapsulado de propósito específico, habitualmente controlado a través de un sistema operativo de tiempo real, y que utiliza equipos periféricos para conectar los sistemas de control y adquisición de datos del vehículo.

La necesidad de implementar un control en tiempo real del vehículo, viene justificada por el incremento del procesado de flujo de datos. Por ejemplo, análisis de datos recibidos de estaciones de radar, reconocimiento de imágenes gráficas, cifrado/descifrado de flujos de datos…

Los requisitos de este tipo de aplicaciones precisan de gran potencia de procesado, lo que hace que estos sean habitualmente sistemas con un consumo elevado. Es importante tener en cuenta estos factores a la hora de dimensionar la fuente de alimentación y de diseñar adecuadamente un buen concepto de disipación.

Para este tipo de tareas se utilizan ordenadores embebidos diseñados normalmente para alojarlos en racks estándar de 19”, con sistemas de refrigeración a través de potentes ventiladores.

No obstante, este tipo de soluciones no suelen ser muy adecuadas para equipos embarcados debido a su consumo y a las limitaciones del sistema de refrigeración.

Los estrictos requisitos de resistencia a las vibraciones y al choque para los equipos embarcados son otro punto a tener en cuenta, ya que este tipo de equipos pueden estar expuestos a condiciones extremas. El ordenador embarcado tiene que poder mantener una capacidad operativa completa bajo estas condiciones.

Habitualmente el uso de ordenadores embebidos con un concepto de disipación conducida son una solución mucho más eficiente para este tipo de aplicaciones.

Este sistema tiene la ventaja de conseguir disipar el calor de una forma eficiente, pero además proporciona al sistema una mayor resistencia a los impactos mecánicos. En un diseño de disipación conducida, la emisión de calor producido por los componentes electrónicos se transfiere de forma secuencial a través de varias placas metálicas. Éstas conducen el calor a la caja del sistema para que pueda ser disipada a través del aire o a través de la propia estructura del vehículo.

Actualmente la mayoría de estándar incluyen especificaciones para la disipación por conducción.

El sistema de disipación de calor es uno de los factores clave que marcan la fiabilidad del ordenador. Utilizando una fórmula simplificada, la vida operativa de un ordenador se reduce a la mitad por cada 10º C que se incrementa su temperatura de funcionamiento. El estándar CompactPCI Serie, actualmente define dos tipos de disipación para sus módulos: por convección (aire) y por conducción.

Un sistema basado en disipación por conducción tiene que estar diseñado para que el tamaño de sus módulos instalados sean 122x166mm (3U), con un paso de 5HP (Horizontal Pitch).

Es recomendable que los módulos que componen el sistema tengan un rango de temperatura de funcionamiento de -40º a +85ºC.

Debido a su diseño, los módulos con disipación por conducción, no pueden montar todos los conectores en el panel frontal, por lo que la conexión de algunos dispositivos periféricos se implementa a través del blackplane.

El diseño y desarrollo del sistema de disipación por conducción, normalmente empieza con una estimación de la emisión de calor del sistema y de la elección de una caja adecuada que permita la disipación de la energía térmica conducida. Es necesario además considerar el emplazamiento donde será instalada dicha caja y los requisitos mecánicos y climáticos.

Por lo general, esto representa un complejo trabajo de ingeniería, ya que no suelen encontrarse cajas de catálogo para sistemas con disipación por conducción. Así que normalmente los ordenadores con este tipo de disipación se diseñan para un determinado sistema y una determinada aplicación.

El diseño de un sistema de ordenador embarcado con disipación por conducción incluye:

• Chasis modular con backplane.

• Fuente de alimentación.

• Módulos del sistema con encapsulados especiales para disipación del calor.

Los módulos se fijan a través de un cierre de bloqueo en cuña y fijaciones para las tarjetas. De esta forma el calor generado se transfiere completamente al encapsulado del módulo y desde allí a la caja externa y al exterior gracias a la gran superficie de contacto que existe entre el encapsulado y las tapas de la caja.

Su estructura modular permite al usuario no sólo la flexibilidad a la hora de construir un sistema, sino además dejarlo abierto a posibles expansiones y desarrollos futuros.

Los chasis habitualmente se ensamblan con chapas de aluminio con corte automatizado atornilladas entre sí. Para la fabricación de estas chapas se utilizan distintas aleaciones de aluminio que dependen de los requisitos de cada aplicación.

Los métodos de tratamiento final de la superficie también pueden variar: anodizado electrolítico (el mejor método en términos de disipación de calor); niquelado no-electrolítico; revestimiento de cromado amarillo, entre otros.

El chasis externamente puede tener una forma estriada para aumentar la superficie de contacto con el exterior y de esta forma mejorar la disipación del calor. Puede incluir además orificios y pestañas para fijar distintos accesorios externamente.

Normalmente la cubierta trasera y frontal son simétricas, pueden tener distinto espesor, modificarse de acuerdo con los requisitos del cliente y mecanizarse para montar conectores externos y conmutadores.

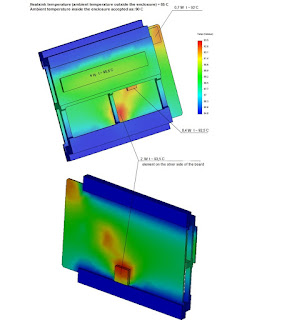

El objetivo del diseño del chasis debe buscar la transferencia de calor por contacto más eficiente posible desde los componentes activos del módulo hasta la caja externa. Antes de la fabricación física de la caja metálica conviene utilizar un software de simulación para estudiar las condiciones térmicas del diseño. A partir de las distintas simulaciones el diseño se irá refinando a lo largo del proyecto hasta obtener el resultado más satisfactorio.

Nuestros ingenieros, en estrecha colaboración con Fastwel, uno de los mejores fabricantes especializados en aplicaciones de misiones críticas, pueden dar soporte durante el diseño del sistema ayudando a seleccionar las cajas más adecuadas, o también podemos entregar sistemas “llaves en mano” fabricados con los requisitos particulares de cada aplicación.

|

| Fastwel - CompactPCI Serie |

|

| QBM |